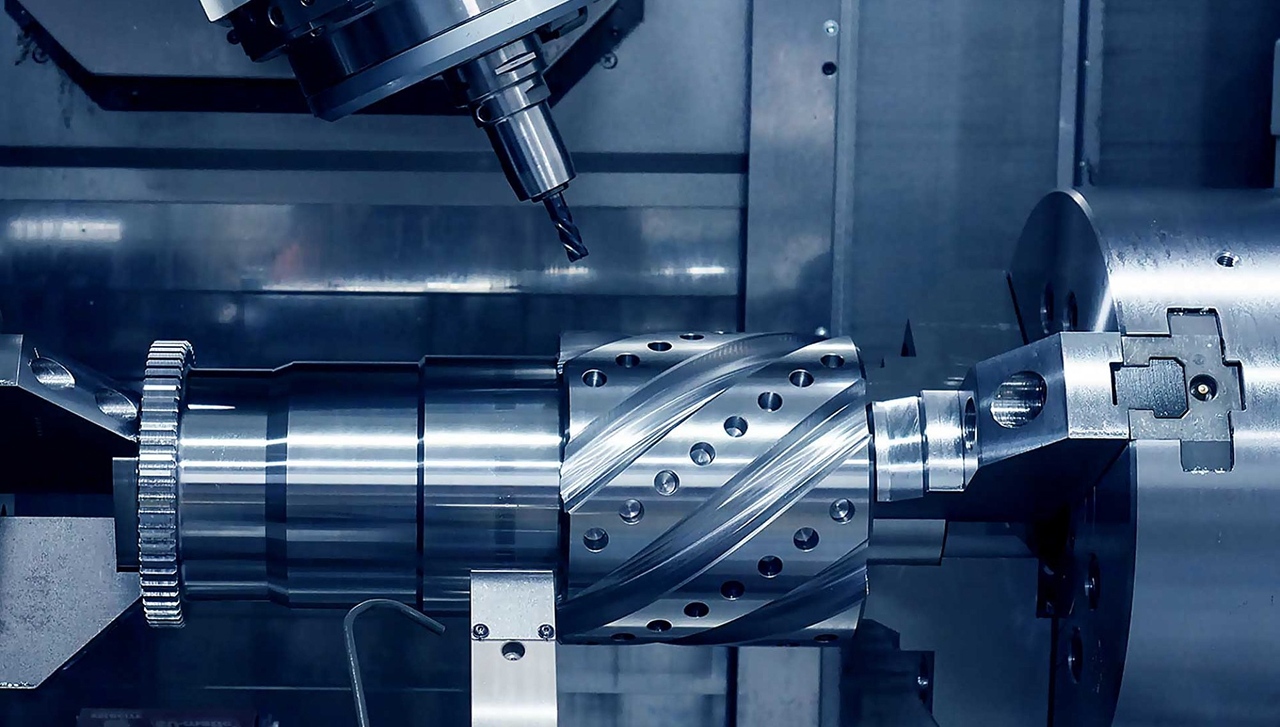

Современная промышленность требует одновременно высокой точности, повторяемости и скорости запуска серий. Комбинация токарных и фрезерных операций в одном цикле (mill-turn) позволяет за одну установку выполнять формообразование, сверление, пазование, резьбонарезание, расточку и контурную 5-осевую обработку. Это сокращает подготовительно-завершационное время, снижает риски переустановок и обеспечивает стабильное качество деталей сложной геометрии. Такие многофункциональные центры сочетают вращение заготовки (как на токарном станке) и вращение инструмента (как на фрезерном), что делает процесс гибким и технологичным.

Токарно-фрезерная обработка: современный метод высокой точности

Что это на практике? Mill-turn-центры с числовым программным управлением выполняют полный маршрут обработки в одном рабочем пространстве: от получения базовой цилиндрической формы до доводки карманов, сложных поверхностей и отверстий с разной осью. Преимущество одной установки — меньше накопленных погрешностей и выше повторяемость размеров при серийной мехобработке. Дополнительно жёсткая станочная база, линейные направляющие и встроенные шпиндели снижают вибрации и улучшают чистоту поверхности.

Качество поверхности и допуски. Для серийных и ответственных деталей важны предсказуемые допуски и заданная шероховатость. На практике используют общие допуски ISO 2768 (для линейных и угловых размеров при отсутствии индивидуальных допусков), а целевые значения шероховатости Ra подбирают по таблицам и требованиям узла — от ~12,5 µm (черновая) до ~0,4 µm (доводочная) в зависимости от операции и инструмента.

Какие материалы рационально обрабатывать на mill-turn?

Многозадаочные центры универсальны и подходят для широкого спектра материалов — от конструкционных сталей и алюминиевых сплавов до титана, латуни и нержавеющих сталей. Для полимеров и композитов (ПВХ, полиамид, фторопласт, акрил, стеклопластик, углепластик) режимы выбирают с учётом теплопроводности, склонности к заусенцам и требований к чистоте. Комбинированная стратегия резания обеспечивает высокую производительность при сохранении точности геометрии и качества кромок.

Примеры узлов и отрасли применения

- Аэрокосмические и авиационные компоненты: корпуса насосов, оснастка, сложные криволинейные поверхности, эксцентричные формы.

- Медицина: элементы имплантатов и инструменты с жёсткими требованиями к допускам и чистоте поверхности. (Ra подбирают по функционалу узла.)

- Автомобилестроение и приборостроение: валы, корпуса, шестерни, точные посадочные места и резьбовые соединения.

Как работает токарно-фрезерный центр: цепочка операций

1) Установка и базирование заготовки

Быстрая и надёжная фиксация заготовки (патрон, цанга, призмы, мягкие кулачки) задаёт точностную базу. Чем меньше переустановок — тем ниже суммарная погрешность и выше стабильность размеров. Концепция «Done-In-One» минимизирует переналадки и ручные перехваты.

2) Токарная стадия

Формируются цилиндрические/конические поверхности, канавки, фаски, посадочные места под подшипники, выполняется чистовое точение и, при необходимости, накатка. Ригидность конструкции и встроенный мотор-шпиндель улучшают круглость и стабильность при больших подачах.

3) Фрезерная стадия и сверление

Выполняются карманы, пазы, резьбы (в том числе резьбофрезерование), отверстия под различными углами, сложные 3D-поверхности и криволинейные фасонные элементы. Возможен turn-milling — фрезерование по криволинейной траектории при вращении заготовки.

4) ЧПУ, CAM и контроль

Маршрут формируют в CAM-системе, а корректировки по инструменту и режимам вносятся в управляющие программы. Стационарные датчики, пробники и измерения в процессе обработки повышают повторяемость. Контроль шероховатости и геометрии — по Ra/ISO 2768 и КД.

Преимущества токарных и фрезерных работ на ЧПУ для бизнеса

Одна установка — меньше брака

Комбинация операций в одном зажиме снижает суммарную погрешность базирования и вероятность ошибок при переустановках, ускоряет прохождение заказа и повышает повторяемость. Это ключ к сокращению ручных операций и контролируемой себестоимости.

Скорость запуска и производительность

Многозадаочные центры выполняют параллельные переходы (например, работа верхнего шпинделя и нижней револьверной головы), что сокращает время цикла и ускоряет выпуск изделий в сериях.

Стабильная точность и чистота поверхности

Жёсткая кинематика, роликовые направляющие и встроенные шпиндели уменьшают вибрации, обеспечивая стабильную геометрию и чистую поверхность без «ребра» и виброрифления — важный фактор для посадок и герметичных соединений.

Гибкость номенклатуры

От единичных прототипов до серий: достаточно перенастройки оснастки и программ. Это снижает риски «заморозки» средств в узкоспециализированном оборудовании и ускоряет реакцию на изменения ТЗ.

Материалы и режимы: что влияет на цену и сроки

- Материал и твёрдость: титан, нержавеющие и жаропрочные сплавы требуют более аккуратных подач/скоростей и качественной СОЖ — растёт время цикла.

- Геометрическая сложность: глубокие карманы, тонкие стенки, длинные свесы инструмента увеличивают количество проходов и время на виброустойчивые режимы.

- Допуски и Ra: чем жёстче требования по ISO 2768 и шероховатости, тем больше доводочных операций и контроля.

- Покрытия/послепроцессы: анодирование, оксидирование, нитроцементация, шлифование/хонингование добавляют этапы и контроль размеров после обработки.

Инжиниринг под производство (DFM): как удешевить деталь

- Старайтесь выводить резьбы стандартной глубины, избегая «глухих» карманов без радиусов — это позволяет работать более коротким и жёстким инструментом.

- Задавайте базовые допуски по ISO 2768 там, где не критична посадка — индивидуальные допуски оставляйте только для функционально важных размеров.

- Планируйте технологическую базу так, чтобы все критические поверхности были доступны в одном зажиме — это повышает точность и снижает стоимость.

- Согласуйте целевую шероховатость (например, Ra 1,6–3,2 µm для большинства посадок) вместо «запаса» по всему изделию.

Как мы работаем

Simidi — производитель на заказ: берём ваше ТЗ/чертёж, помогаем с DFM, программируем маршрут в CAM, изготавливаем образцы и серийные партии, предоставляем протоколы контроля. Мы не «продаём станки» — мы проектируем и выпускаем готовые детали под требования вашей отрасли.

Если вы рассматриваете гибридный подход подробнее, посмотрите нашу статью о возможностях гибридных станков и описание услуги токарно-фрезерной обработки. Для отдельных стадий доступны токарные операции и фрезерные работы на ЧПУ; для металлов — фрезеровка металла на заказ, для полимеров — токарная обработка пластика.

Контроль качества и сдача изделий

Мы согласовываем контрольные операции под требования узла: измерение баз, диаметров и соосности; проверка резьбовых соединений и посадок; подтверждение шероховатости Ra. При необходимости — 100% контроль критических размеров по выборке партии; измерительный отчёт прилагается к каждой поставке. Целевые уровни чистоты и допусков задаются по КД и общим стандартам (ISO 2768).

Частые вопросы

Это быстрее, чем «точить отдельно — фрезеровать отдельно»?

Да, за счёт одной установки, параллельных переходов и меньшего количества ручных операций. В ряде конфигураций возможна одновременная работа двух инструментов/шпинделей.

Какое качество поверхности можно получить?

Выборка режимов и инструмента позволяет достигать требуемых Ra по назначению детали — ориентируются на типовые диапазоны в технологических таблицах (например, от ~12,5 до ~0,4 µm).

Какие допуски указывать в КД, если нет индивидуальных?

Используют общие допуски ISO 2768 (классы f/m/c/v); индивидуальные допуски — только на функционально критичных размерах.

Подходит ли mill-turn для тонкостенных деталей?

Да, при грамотной стратегии (ступенчатое снятие припуска, оптимальные подачи, поддержка заготовки, острые пластины) и корректном выборе баз — чтобы исключить деформацию. Ригидная кинематика и встроенные шпиндели помогают бороться с вибрациями.