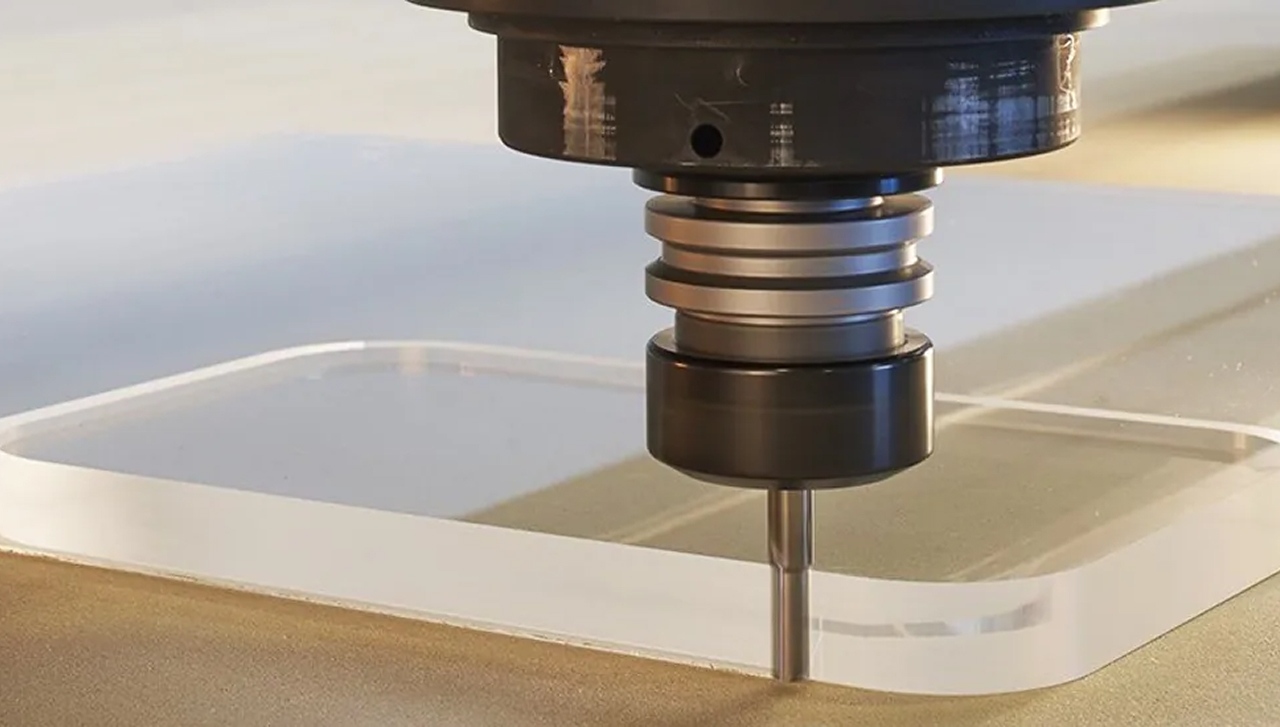

Фрезеровка акрила — один из ключевых методов механической обработки прозрачных термопластов (акрила, оргстекла, PMMA), позволяющий получать детали с высокой точностью и чистыми кромками. Материал активно используется в рекламе, промышленном дизайне, приборостроении, архитектуре и оформлении интерьеров. Ниже — практическое, образовательное руководство: как выбрать инструмент, как рассчитать режимы, чем охлаждать и как избежать дефектов. Подробности по услуге смотрите на странице фрезеровки акрила у компании Симиди.

Что такое фрезеровка акрила?

Это обработка листового или литого акрила на ЧПУ-фрезерных станках или ручных фрезерах. Метод позволяет вырезать контуры, выполнять выборки, делать посадочные места, фаски, 3D-рельефы и гравировку. Благодаря стабильной геометрии и программируемым траекториям достигается высокая повторяемость результатов. Если интересует близкая по материалу фрезеровка оргстекла и других пластмасс, посмотрите общий раздел услуг компании Симиди.

Материал: литьевой vs экструзионный акрил

- Литьевой (cast): жёстче, лучше полируется, кромка чище; допускает чуть большую подачу при той же частоте вращения; меньше склонен к «намазыванию».

- Экструзионный (extruded): мягче, быстрее греется и залипает на инструменте; требует аккуратной подачи, надёжного выноса стружки и чаще — меньшей глубины за проход.

Какие задачи решает фрезеровка акрила

Высокоточная геометрия

Современные ЧПУ-станки обеспечивают точность до сотых миллиметра при корректной фиксации заготовки и стабилизированных режимах.

Сложные формы и 3D

Реализуются плавные поверхности, карманы, рельефы, совместимые с проектной 3D-моделью.

Чистые кромки

При верном подборе фрезы, оборотов и подачи кромка выходит ровной, часто без дополнительной шлифовки/полировки.

Виды операций

- Контурная резка - Быстрое и точное воспроизведение контуров букв, логотипов, панелей, окантовок.

- Гравировка - Нанесение надписей, пиктограмм и технических обозначений тонкими фрезами или лазером; высокая читаемость и долговечность.

- 3D-фрезеровка - Объёмные элементы, криволинейные фасоны, формообразующие матрицы/прототипы.

- Выборка материала - Пазы, карманы, посадочные места под крепёж и сборку, облегчения.

Подготовка к обработке

- Фиксация: вакуумный стол, прижимы, двусторонний акриловый скотч или точечное крепление; исключите дрожание заготовки.

- Плёнка: защитную плёнку удобно оставлять с тыльной стороны для предотвращения царапин; на стороне реза её часто снимают для чистой кромки.

- Врезание: предпочтительно рампой или спиралью, а не вертикальным погружением; так снижается тепловая нагрузка и риск «прилипания» стружки.

- Чип-эвакуация: постоянная продувка воздухом; избегайте повторного перерезания стружки.

Инструмент для акрила

- Однозаходные (O-flute): универсальный выбор для PMMA; крупная канавка хорошо выносит стружку и даёт чистую кромку.

- Двухзаходные: применимы на толще 6–8 мм, когда нужна производительность, но следите за нагревом.

- Алмазные/полировочные: для финишных проходов и «стеклянной» кромки.

- Upcut/Downcut/Compression: upcut лучше эвакуирует стружку (чище низ), downcut прижимает верхний слой (чище верх); для акрила чаще используют upcut либо O-flute.

Подробнее о смежных операциях — на странице фрезеровки пластика.

Режимы резания: базовые ориентиры

Рассчитывайте подачу по простой формуле: Vf = n × z × fz, где n — обороты (об/мин), z — число зубьев, fz — подача на зуб (мм/зуб). Для акрила на однозаходной фрезе типичные fz составляют ~0,05–0,20 мм/зуб в зависимости от диаметра и жёсткости системы.

| Диаметр фрезы | Обороты шпинделя (ориентир) | Подача Vf (ориентир) | Глубина за проход | Комментарии |

|---|---|---|---|---|

| Ø3 мм, 1 зуб | 18 000–22 000 об/мин | 1 000–2 200 мм/мин | 0,6–1,2 мм | Начните с нижней границы на экструзионном акриле |

| Ø4 мм, 1 зуб | 18 000–22 000 об/мин | 1 400–3 000 мм/мин | 0,8–1,6 мм | Следите за температурой кромки и стружки |

| Ø6 мм, 1 зуб | 16 000–20 000 об/мин | 2 000–4 500 мм/мин | 1,0–2,5 мм | Для литьевого допускается чуть выше подача |

| Ø8 мм, 1 зуб | 14 000–18 000 об/мин | 2 800–5 000 мм/мин | 1,5–3,0 мм | Финишный проход 0,2–0,4 мм |

Стратегия проходов. Делите рез на черновые и финишные: оставляйте припуск 0,2–0,5 мм под последующий чистовой проход с увеличенной подачей/меньшей глубиной для «стеклянной» кромки. По направлению резания: climb даёт более чистую кромку на пластиках, но требует жёсткой фиксации.

Охлаждение и удаление стружки

- Воздушная продувка: обязательна на большинстве режимов.

- Спиртовой туман: точечно на интенсивных операциях; избегайте избытка жидкости и попадания на электронику.

- Паузы: при длительных траекториях делайте короткие «дыхательные» паузы, чтобы температура стабилизировалась.

Типичные ошибки и как их исправлять

| Дефект | Вероятная причина | Как исправить |

|---|---|---|

| Плавление кромки, «намазывание» | Слишком малый съём на зуб; плохая эвакуация стружки; высокие обороты при низкой подаче | Увеличьте подачу на зуб; снизьте обороты; включите постоянную продувку; используйте 1-заходную фрезу |

| Сколы по верхнему слою | Неподходящая геометрия режущей кромки; вибрации; съём по плёнке | Downcut на первом тонком проходе; снимите плёнку с лицевой стороны; улучшите фиксацию |

| Следы повторного перерезания стружки | Недостаточный вынос стружки | O-flute; увеличьте подачу/уменьшите глубину за проход; продувка |

| Микротрещины (crazing) после полировки пламенем | Перегрев поверхности | Предпочтительно механическая полировка: шлифовка P400→P800→P1200 + паста; пламя — с большим опытом и минимальной экспозицией |

Практические приёмы для чистой кромки

- Делайте финишный проход с припуском 0,2–0,4 мм и увеличенной подачей.

- Используйте рампы и сквозные «мостики» (tabs), чтобы деталь не сдвинулась на финале.

- Снимайте фаску V-фрезой 0,2–0,5 мм — это «прячет» возможные микросколы.

- Сохраняйте одинаковую ориентацию листа для серий — это экономит доводку.

FAQ по фрезеровке акрила

Лазер или фрезер?

Лазер даёт матовый срез на некоторых марках и термонапряжения по кромке. Фрезер обеспечивает предсказуемый размер и совместимость с посадочными местами, а кромку можно довести до «стеклянной» механикой.

Нужна ли СОЖ?

Чаще достаточно сухой обработки с активной продувкой. Лёгкий спиртовой туман — точечно на тяжёлых режимах.

Чем резать тонкие листы 2–3 мм?

О-flute Ø3–4 мм, высокие обороты (18–22 тыс.) и подача 1 000–2 000 мм/мин, глубина 0,6–0,8 мм за проход, финиш 0,2 мм.

Шпаргалка настроек (быстрый старт)

- Инструмент: O-flute 1 зуб, Ø3–6 мм.

- Обороты: 18 000–22 000 об/мин (для Ø3–4 мм); 16 000–20 000 (для Ø6 мм).

- Подача: 1 000–4 000 мм/мин (подбирайте по чистоте кромки и температуре стружки).

- Глубина за проход: 0,6–2,0 мм; обязательно финишный проход 0,2–0,4 мм.

- Охлаждение: постоянная продувка; туман — выборочно.

Если вам нужна фрезеровка акрила на заказ — перейдите на страницу услуги «Фрезеровка акрила». По смежным задачам: фрезеровка оргстекла, фрезеровка пластика, фрезеровка на ЧПУ, фрезеровка металла, токарная обработка металла, общий каталог — все услуги.