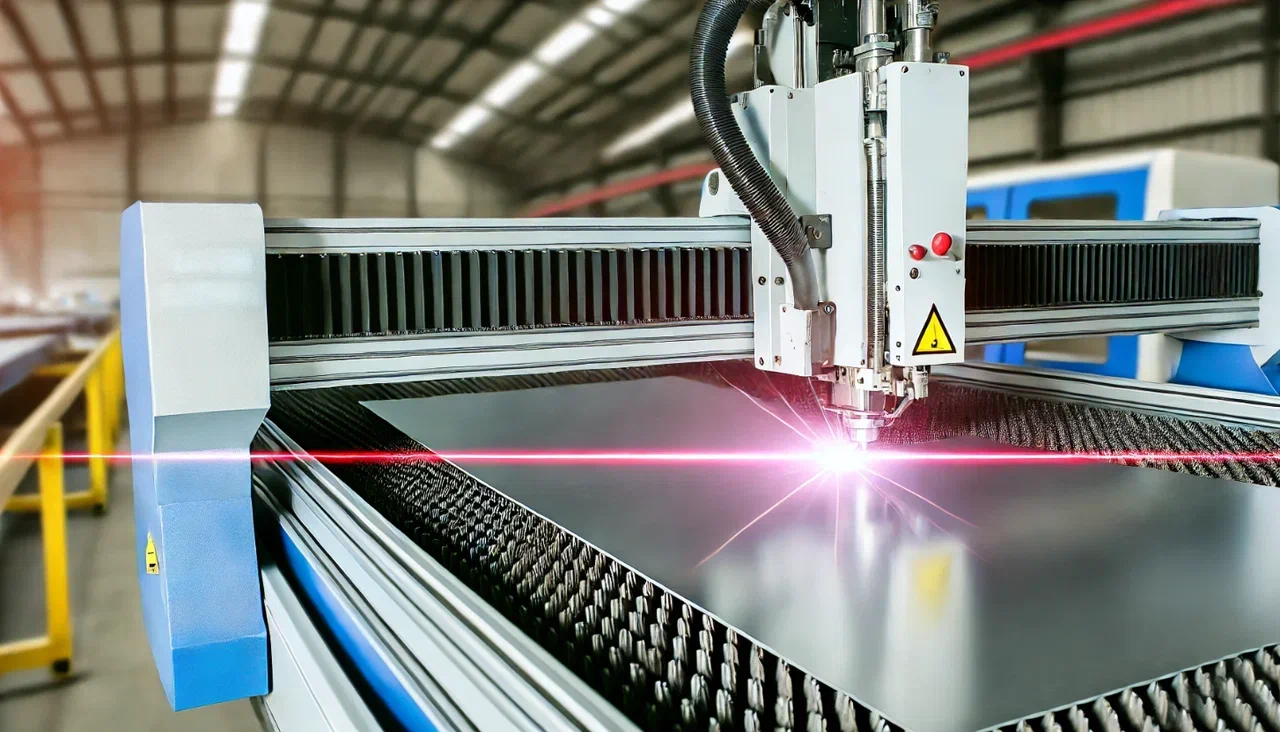

Лазерная резка металлов — это современный способ обработки различных металлических материалов, который широко используется в промышленности, строительстве и искусстве благодаря своей точности и производительности.

Что такое лазерная резка металлов?

Лазерная резка металлов — это процесс, при котором используется сфокусированный лазерный луч для плавления, сжигания или испарения материала. Лазерный луч концентрирует мощную энергию на малой области поверхности, что позволяет с высокой точностью разрезать металл. Обычно лазерная резка применяется для обработки листового металла, включая такие материалы, как сталь, алюминий, медь и нержавеющая сталь.

Типы лазеров и их особенности

Лазеры бывают разных типов, включая CO2 лазеры, волоконные лазеры и твердотельные лазеры, каждый из которых имеет свои особенности и применим в различных ситуациях:

- CO2 лазеры подходят для резки неметаллов и некоторых металлов средней толщины.

- Волоконные лазеры эффективны для резки отражающих материалов, таких как медь и алюминий.

- Твердотельные лазеры отличаются высокой мощностью и подходят для более жестких условий обработки.

Плюсы лазерной резки металлов

Лазерная резка металлов обладает множеством преимуществ, благодаря которым эта технология становится предпочтительным выбором для многих производителей и инженеров. Рассмотрим ключевые плюсы лазерной резки металлов:

1. Высокая точность и качество реза

Одним из главных преимуществ лазерной резки является высокая точность и качество реза. Лазерный луч позволяет выполнять резку с минимальными отклонениями, что особенно важно для сложных и детализированных изделий. Резка с минимальным количеством заусенцев и ровные кромки — это то, что обеспечивает лазерная резка, что делает её незаменимой для создания сложных деталей.

2. Скорость и эффективность

Высокая скорость и эффективность — ещё одно важное преимущество лазерной резки металлов. Процесс лазерной резки позволяет быстро обрабатывать листовой металл, снижая общее время производства. Например, лазерная резка может быть в два-три раза быстрее по сравнению с традиционной механической резкой. Это особенно полезно при серийном производстве, где требуется обработать большое количество деталей за минимальное время. Лазеры могут резать металл со скоростью до 20 м/мин, что значительно снижает затраты и увеличивает производительность.

3. Возможность резки различных металлов

Лазерная резка подходит для обработки множества типов металлов, включая сталь, алюминий, латунь и медь. Это делает её универсальной технологией, способной справляться с разными задачами в рамках одного производственного процесса. Волоконные лазеры особенно эффективны при резке отражающих металлов, таких как медь и латунь, что отличает их от других технологий резки.

4. Малая зона термического воздействия

Лазерный луч имеет малую зону термического воздействия, что означает минимальное тепловое влияние на материал за пределами линии реза. Это позволяет избежать деформации и изменения структуры металла, что особенно важно для чувствительных изделий и тех процессов, где важна точность сохранения механических свойств металла.

5. Автоматизация и повторяемость

Автоматизация и повторяемость — важные плюсы лазерной резки, которые делают её идеальной для массового производства. Лазерные системы легко интегрируются с ЧПУ (числовым программным управлением), что позволяет автоматизировать процесс и гарантировать высокую повторяемость качества резки от детали к детали.

Минусы лазерной резки металлов

Несмотря на все свои преимущества, лазерная резка металлов имеет и некоторые недостатки, которые следует учитывать при выборе технологии обработки. Рассмотрим ключевые минусы лазерной резки:

1. Высокая стоимость оборудования

Высокая стоимость оборудования — один из главных недостатков лазерной резки металлов. Лазерные резаки, особенно современные волоконные лазеры, требуют значительных капитальных вложений. Для небольших производств или предприятий, не нуждающихся в высоком объеме резки, эта технология может оказаться экономически невыгодной.

2. Ограничения по толщине материала

Лазерная резка эффективно справляется с листовым металлом небольшой и средней толщины, однако для резки очень толстых листов могут возникнуть трудности. Лазерный луч теряет свою эффективность при работе с материалами, толщина которых превышает определенные значения, что делает его менее подходящим для обработки массивных металлических изделий.

3. Необходимость в специализированной вентиляции

При резке металлов лазером возникают вредные газы и дым, что требует установки специализированной вентиляции и фильтрации, таких как системы вытяжной вентиляции с HEPA-фильтрами или угольными фильтрами, которые эффективно очищают воздух от вредных частиц. Это увеличивает эксплуатационные расходы и требует дополнительных мер безопасности, особенно при работе с материалами, такими как алюминий или медь, которые могут выделять вредные вещества.

4. Высокое потребление энергии

Лазерная резка металлов требует значительных энергетических затрат, особенно при работе с мощными лазерами. Это увеличивает себестоимость производственного процесса и может негативно сказываться на экономической эффективности в сравнении с некоторыми другими методами резки, такими как плазменная или механическая резка.

5. Ограничения на отражающие материалы

Хотя современные волоконные лазеры успешно справляются с отражающими материалами, такими как медь и алюминий, лазеры CO2 менее эффективны при работе с такими металлами. Это ограничивает возможности применения лазерной резки для некоторых типов материалов, что важно учитывать при выборе технологии для конкретных задач.

В каких случаях лазерная резка — лучший выбор?

Лазерная резка металлов находит своё применение в самых разных отраслях, благодаря своим преимуществам. Например:

- Производство сложных деталей: Высокая точность и малая зона термического воздействия делают лазерную резку идеальной для создания сложных компонентов для авиационной и автомобильной промышленности.

- Малосерийное и индивидуальное производство: Лазерная резка часто используется для производства небольших партий деталей или индивидуальных изделий, таких как прототипы, благодаря своей универсальности и скорости.

- Художественная резка и изготовление декора: Лазерная резка также находит применение в искусстве и архитектуре, где важны тонкие детали и высокая точность.

Когда лучше выбрать альтернативные методы?

Несмотря на все свои плюсы, лазерная резка не всегда является оптимальным выбором. В случаях, когда требуется резка очень толстых металлических листов, плазменная резка может быть более экономически выгодной и эффективной. Кроме того, для обработки небольших объемов металла или для компаний с ограниченным бюджетом, механическая резка может стать лучшей альтернативой, особенно если не требуется высокая точность или сложные формы.

Высокая точность и скорость с компанией Симиди

Лазерная резка металлов — это мощная и универсальная технология, которая обладает рядом значительных преимуществ, таких как высокая точность, скорость и универсальность. Однако, как и любая другая технология, она имеет свои ограничения, включая высокую стоимость оборудования и ограничения по толщине обрабатываемых материалов. Важно учитывать все аспекты, чтобы понять, когда лазерная резка действительно станет лучшим решением, а в каких случаях стоит рассмотреть другие способы обработки металла.

Если вам нужна помощь в выборе и внедрении оптимальной технологии резки металлов, обращайтесь в компанию "Симиди". Мы предлагаем передовые решения для лазерной резки, фрезеровку металла на заказ, токарные работы на ЧПУ, токарно-фрезерные работы на ЧПУ и серийное изготовление, чтобы достичь высоких показателей качества и производительности.