Революция в Производстве: Действительно ли Вам нужна CAM-система?

Задумывались ли вы когда-нибудь, почему одни предприятия выпускают продукцию быстрее, качественнее и дешевле, чем другие? Секрет кроется не только в современном оборудовании, но и в эффективном программном обеспечении, таком как CAM-системы. Игнорирование возможностей CAM может привести к увеличению затрат, задержкам в производстве и потере конкурентоспособности. Многие предприятия сталкиваются с такими сложностями, как:

- Высокий процент брака из-за ручного программирования станков.

- Длительное время подготовки производства новых деталей.

- Невозможность эффективной обработки сложных геометрических форм.

- Сложности в оптимизации траекторий движения инструмента.

Что такое CAM-система?

CAM (Computer-Aided Manufacturing) – это система автоматизированной подготовки производства, использующая программное обеспечение для преобразования цифровой модели детали (созданной в CAD-системе) в управляющую программу для станков с ЧПУ (числовым программным управлением). Проще говоря, CAM-система – это мозг станка с ЧПУ, который говорит ему, как и что резать, сверлить, фрезеровать и т.д. В отличие от ручного программирования, CAM позволяет автоматизировать этот процесс, значительно повышая точность, скорость и эффективность производства.

CAM-системы бывают разных видов, предназначенные для различных типов оборудования и задач. Некоторые CAM-системы специализируются на токарной обработке, другие - на фрезерной, третьи поддерживают оба вида обработки, а также электроэрозионную обработку, лазерную резку и т.д.

Ключевые Функции и Возможности CAM-систем

CAM-системы предлагают широкий спектр функций, направленных на оптимизацию процесса производства. Рассмотрим некоторые из них:

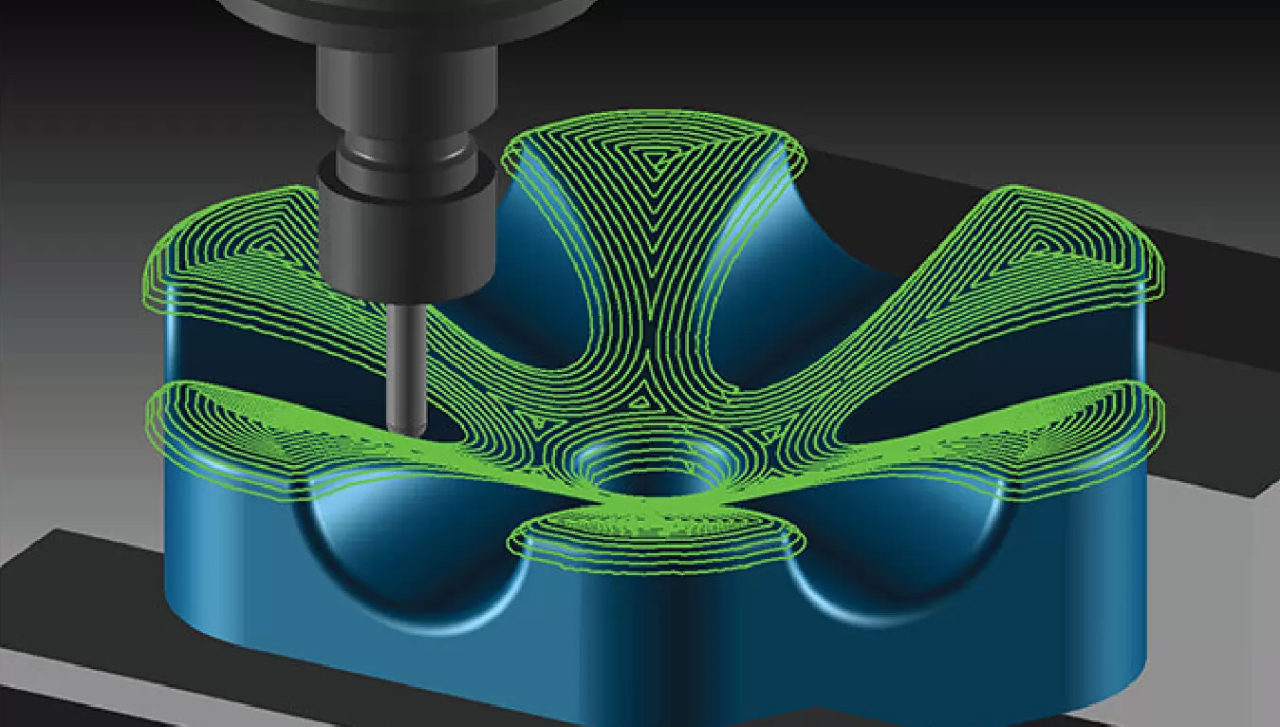

Генерация траекторий инструмента

Это, пожалуй, самая важная функция CAM-системы. Она позволяет автоматически создавать траектории движения режущего инструмента на основе 3D-модели детали. Современные CAM-системы предлагают различные стратегии обработки, учитывающие геометрию детали, свойства материала, характеристики инструмента и оборудования. Например, для обработки карманов можно использовать стратегию "циклоида", для обработки плоских поверхностей - стратегию "зигзаг", а для черновой обработки - стратегию "трохоидальное фрезерование". Правильный выбор стратегии позволяет сократить время обработки, улучшить качество поверхности и продлить срок службы инструмента.

Моделирование обработки

Эта функция позволяет визуализировать процесс обработки детали на экране компьютера до начала реальной обработки на станке. Это помогает выявить потенциальные проблемы, такие как столкновения инструмента с заготовкой или оснасткой, некорректные траектории движения и т.д. Моделирование обработки позволяет избежать дорогостоящих ошибок и оптимизировать технологический процесс.

Оптимизация режимов резания

CAM-система может автоматически подбирать оптимальные режимы резания (скорость резания, подачу, глубину резания) для конкретного материала, инструмента и оборудования. Это позволяет максимизировать производительность, минимизировать износ инструмента и обеспечить высокое качество поверхности. Многие CAM-системы используют базы данных материалов и инструментов, а также учитывают особенности оборудования для подбора оптимальных режимов резания.

Постпроцессирование

После генерации траекторий инструмента CAM-система преобразует их в управляющую программу, понятную конкретному станку с ЧПУ. Этот процесс называется постпроцессированием. CAM-системы обычно поставляются с большим набором постпроцессоров для различных типов станков. Если стандартного постпроцессора нет, его можно создать или настроить под конкретные требования.

Управление инструментом

CAM-системы позволяют создавать и управлять библиотеками инструментов, содержащими информацию о геометрии, материале, режимах резания и других параметрах каждого инструмента. Это упрощает выбор инструмента для конкретной операции и позволяет стандартизировать процесс подготовки производства.

Поддержка различных типов обработки

Современные CAM-системы поддерживают широкий спектр технологий обработки, включая токарную, фрезерную, электроэрозионную, лазерную резку, аддитивное производство и т.д. Это позволяет использовать одну CAM-систему для различных типов оборудования и задач.

Примеры использования:

- В автомобильной промышленности CAM-системы используются для изготовления сложных пресс-форм для штамповки кузовных деталей.

- В авиационной промышленности CAM-системы применяются для обработки деталей из титановых сплавов, требующих высокой точности и сложной геометрии.

- В медицине CAM-системы используются для изготовления индивидуальных имплантатов и протезов.

- В ювелирном деле CAM-системы позволяют создавать сложные и детализированные ювелирные изделия.

CAM-системы: Преимущества и Экономическая Эффективность

Внедрение CAM-системы в производство влечет за собой ряд существенных преимуществ, которые в конечном итоге приводят к повышению экономической эффективности предприятия:

- Сокращение времени подготовки производства: Автоматизация процесса программирования станков с ЧПУ позволяет значительно сократить время, необходимое для подготовки производства новых деталей.

- Повышение точности и качества: CAM-системы позволяют создавать управляющие программы с высокой точностью, что приводит к снижению процента брака и улучшению качества продукции.

- Оптимизация использования материалов: CAM-системы позволяют оптимизировать траектории движения инструмента, что приводит к снижению отходов материала.

- Увеличение производительности: CAM-системы позволяют повысить скорость обработки деталей без потери качества, что приводит к увеличению производительности оборудования.

- Снижение затрат на оплату труда: Автоматизация процесса программирования станков с ЧПУ позволяет сократить количество программистов и операторов станков.

- Возможность обработки сложных геометрических форм: CAM-системы позволяют обрабатывать детали со сложной геометрией, которые невозможно изготовить вручную.

- Продление срока службы инструмента: Оптимизация режимов резания позволяет снизить износ инструмента и продлить его срок службы.

В конечном итоге, инвестиции в CAM-систему окупаются за счет повышения эффективности производства, снижения затрат и улучшения качества продукции.

Тенденции развития CAM-систем

CAM-системы постоянно развиваются, следуя за тенденциями развития технологий и требованиями промышленности. Некоторые из ключевых тенденций:

- Интеграция с CAD-системами: Все больше CAM-систем интегрируются с CAD-системами, что позволяет упростить процесс передачи данных между этапами проектирования и производства. Такая интеграция позволяет автоматически обновлять управляющие программы при изменении геометрии детали в CAD-системе.

- Использование искусственного интеллекта (ИИ): ИИ используется для автоматической генерации траекторий инструмента, оптимизации режимов резания и прогнозирования износа инструмента. ИИ позволяет значительно повысить эффективность и автоматизацию процесса программирования станков с ЧПУ.

- Облачные CAM-системы: Облачные CAM-системы позволяют получить доступ к программному обеспечению и вычислительным ресурсам через интернет, что снижает затраты на приобретение и обслуживание оборудования.

- Поддержка аддитивных технологий: Все больше CAM-систем поддерживают аддитивные технологии, такие как 3D-печать, что позволяет использовать их для производства сложных деталей.

- Виртуальная реальность (VR) и дополненная реальность (AR): VR и AR используются для визуализации процесса обработки детали в реальном времени и для обучения операторов станков.

Выбор CAM-системы и Сотрудничество с Симиди

Выбор CAM-системы – это ответственный шаг, который требует тщательного анализа потребностей предприятия и возможностей различных CAM-систем. При выборе CAM-системы необходимо учитывать следующие факторы:

- Тип оборудования, которое используется на предприятии.

- Тип деталей, которые производятся на предприятии.

- Требования к точности и качеству продукции.

- Бюджет предприятия.

- Уровень квалификации персонала.

Компания Симиди – это производственно-инжиниринговая компания, которая изготавливает и поставляет оборудование, узлы и детали предприятиям. Мы поможем вам не только с изготовлением деталей, но и с выбором оптимального решения для вашего производства. У нас вы можете заказать: Токарную обработку металла, Фрезеровку металла на заказ и Серийное изготовление.

Для получения консультации и уточнения деталей, свяжитесь с нашими представителями уже сегодня!

Полезные ссылки: