Токарная обработка цветных металлов играет ключевую роль в современном машиностроении, авиастроении, электронике и других отраслях промышленности. Этот процесс используется для создания деталей и узлов, где важны не только точные размеры, но и высокие эксплуатационные характеристики. Металлы, такие как латунь, алюминий, медь и бронза, ценятся за их высокую коррозионную стойкость, отличную пластичность, а также превосходную электропроводность, что делает их незаменимыми в сложных инженерных решениях.

Однако обработка цветных металлов требует глубокого понимания технологических нюансов и тщательного подбора инструмента, так как даже малейшая ошибка может привести к следующим проблемам:

- Неравномерное снятие стружки, что может привести к деформации или повреждению заготовки.

- Низкое качество поверхности, проявляющееся в высокой шероховатости, что негативно сказывается на долговечности детали.

- Перегрев режущего инструмента из-за особенностей теплопроводности обрабатываемого материала.

- Ускоренный износ инструмента при работе с мягкими металлами, что приводит к увеличению производственных затрат.

- Непредвиденные вибрации и отклонения от заданных параметров, что ухудшает геометрическую точность деталей.

Что такое токарная обработка цветных металлов?

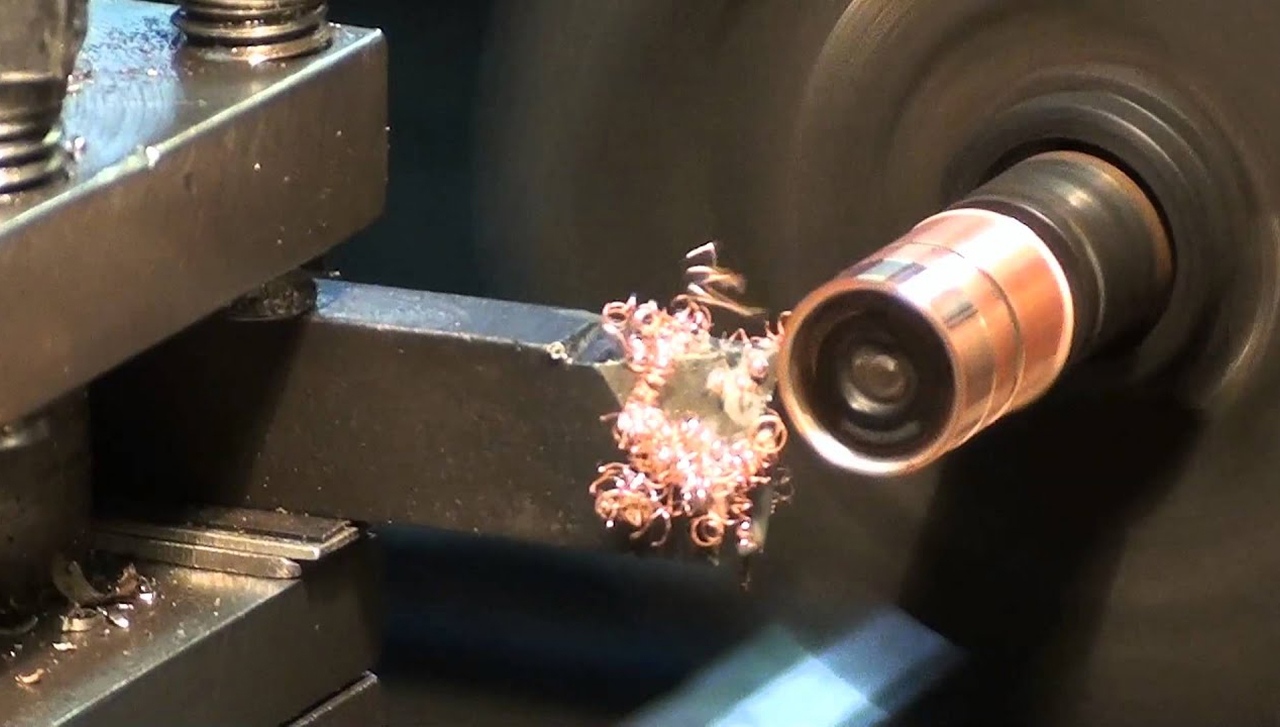

Токарная обработка – это универсальный метод механической обработки, при котором деталь или заготовка вращается вокруг своей оси, а фиксированный режущий инструмент последовательно снимает слой за слоем материала, формируя изделие с заданными геометрическими параметрами. В зависимости от физико-механических свойств металла и требуемой точности, применяются различные методы и режимы обработки, что позволяет адаптировать процесс под конкретные технологические задачи.

Основные обрабатываемые металлы включают:

- Алюминий – легкий, пластичный и прочный материал, широко используемый в авиа- и автомобилестроении, где важны сочетание прочности и малой массы.

- Латунь – сплав меди и цинка, характеризующийся высокой коррозионной стойкостью и отличной обрабатываемостью, что делает его популярным в сантехнике и декоративных изделиях.

- Медь – металл с высокой электропроводностью, широко применяемый в электротехнической и электронной промышленности, требующий особых мер охлаждения для предотвращения налипания стружки.

- Бронза – прочный сплав меди с оловом или другими добавками, обладающий высокой износостойкостью, что делает его незаменимым в машиностроении и судостроении.

Помимо указанных, современные технологии позволяют обрабатывать и другие цветные металлы. Мы также предоставляем специализированные услуги, такие как токарная обработка полиуретана и токарная обработка оргстекла, что расширяет спектр применения токарной обработки.

Какие функции выполняет токарная обработка?

Снятие слоя материала

Основная функция токарной обработки заключается в последовательном снятии лишнего материала для получения заготовки с нужными геометрическими размерами и формой. Этот процесс позволяет не только создать базовую форму детали, но и подготовить заготовку для последующей финишной обработки, улучшая качество конечного продукта.

Достижение высокой точности

Благодаря использованию современных токарных станков с ЧПУ, достигается микронная точность обработки. Это особенно важно при изготовлении деталей для аэрокосмической, медицинской и электронной промышленности, где даже малейшее отклонение может привести к серьезным последствиям при эксплуатации изделия. Высокая точность также обеспечивает возможность серийного изготовления деталей с идентичными параметрами.

Создание резьбы

Токарные станки позволяют эффективно нарезать как внешнюю, так и внутреннюю резьбу. Это необходимо для создания сборных элементов, труб, фитингов и других изделий, где важна надежность соединения. Применение специальных резьбонарезных резцов и метчиков обеспечивает высокую точность и долговечность резьбовых соединений.

Финишная обработка

После проведения основных операций токарной обработки заготовка подвергается финишной обработке – шлифованию и полировке. Этот этап позволяет уменьшить шероховатость поверхности, улучшить внешний вид детали, а также повысить её эксплуатационные характеристики, такие как коррозионная стойкость и устойчивость к механическим повреждениям.

Какие бывают виды токарной обработки?

Чистовая и черновая обработка

Черновая обработка выполняется на высоких скоростях с целью быстрого удаления большого объёма материала. Этот этап служит для формирования заготовки и подготовки её к последующей чистовой обработке.

Чистовая обработка проводится с применением более низких скоростей и минимальных подач, что позволяет добиться заданных размеров, гладкости поверхности и высокой точности изделия. Этот этап требует особого внимания к настройке оборудования и подбору инструмента.

Резьбонарезание

Операция резьбонарезания выполняется с использованием специальных инструментов – резьбонарезных резцов, метчиков и плашек. Точность и качество нарезанной резьбы напрямую зависят от состояния инструмента и правильного выбора режимов резания, что делает этот процесс критически важным для сборных узлов и конструкций.

Точение сложных форм

Современные токарные станки с ЧПУ способны выполнять обработку деталей с очень сложными профилями и геометрией. Эти операции требуют точного программирования и предварительного моделирования, что позволяет создавать сложные контуры, нелинейные поверхности и комбинированные формы с высокой степенью повторяемости.

Дополнительно, комбинированная обработка может включать в себя элементы фрезерования и шлифования, что расширяет функциональные возможности токарной обработки и позволяет работать с разнообразными конструкционными задачами. Наш производственный опыт также охватывает токарно-фрезерные работы на ЧПУ для различных материалов.

Как правильно выполнять токарную обработку цветных металлов?

Подготовка инструмента

Ключевым моментом в токарной обработке является выбор и подготовка режущего инструмента. Использование инструментов из твердых сплавов, алмазных или керамических пластин обеспечивает высокую износостойкость и стабильность работы на протяжении длительного времени. Рекомендуется регулярно проводить диагностику и заточку инструментов, что помогает избежать неожиданных поломок и снижает риск повреждения заготовки.

Выбор режима резания

Оптимизация режимов резания является важным этапом в процессе обработки. Правильное сочетание скорости резания, подачи и глубины резания зависит от типа металла, его физических свойств и требуемой точности. Например, для алюминия оптимально использовать высокую скорость резания в сочетании с небольшой подачей, что обеспечивает стабильное формирование стружки и минимизирует риск перегрева инструмента.

Также важно учитывать особенности охлаждения и смазки при выборе режима, поскольку правильный режим резания напрямую влияет на долговечность инструмента и качество конечной поверхности детали.

Охлаждение

Применение СОЖ (смазочно-охлаждающих жидкостей) является неотъемлемой частью процесса токарной обработки цветных металлов. Охлаждение снижает перегрев инструмента и заготовки, предотвращает налипание стружки и улучшает качество обработки. Использование современных систем охлаждения позволяет добиться стабильных температурных режимов, что в свою очередь уменьшает деформации заготовки и продлевает срок службы режущих инструментов.

Кроме того, применение СОЖ способствует улучшению условий резания, снижая трение между инструментом и обрабатываемой поверхностью, что важно для достижения высоких эксплуатационных характеристик деталей.

Частые ошибки при обработке цветных металлов

Неправильный выбор инструмента

Одной из наиболее распространенных ошибок является использование неподходящего резца. Неверно подобранный инструмент может привести к быстрому его износу, снижению качества обработки и ухудшению характеристик заготовки. Рекомендуется проводить тщательный анализ условий обработки и выбирать инструменты, соответствующие физическим свойствам конкретного металла.

Отсутствие охлаждения

Работа без применения СОЖ приводит к перегреву как инструмента, так и обрабатываемого материала. Это может вызвать деформацию заготовки, ускоренный износ режущего инструмента и снижение точности обработки. Для достижения оптимальных результатов необходимо обеспечить стабильное охлаждение в процессе работы.

Высокая скорость подачи

Еще одной частой ошибкой является применение слишком высокой скорости подачи. Особенно это актуально для мягких металлов, где завышенные значения подачи могут привести к сминавшейся стружке, ухудшению качества обработки и даже повреждению поверхности детали. Оптимизация скорости подачи помогает обеспечить равномерное снятие материала и стабильное качество обработки. Также важно избегать резких изменений в подаче, так как это может вызвать вибрацию и отклонение от заданных размеров, что особенно критично при выполнении чистовой обработки.

Таблица сравнения вариантов обработки

| Металл | Рекомендуемая скорость резания | Особенности обработки |

|---|---|---|

| Алюминий | 300-800 м/мин | Легко режется, требует острых инструментов, высокая скорость обработки снижает риск прилипания стружки |

| Латунь | 150-500 м/мин | Отличная обрабатываемость, низкое трение, важно соблюдать оптимальные режимы для предотвращения перегрева |

| Медь | 80-200 м/мин | Склонна к налипанию стружки, требует обязательного охлаждения и использования специальных смазочных жидкостей |

| Бронза | 100-400 м/мин | Высокая твердость, необходимы твердосплавные резцы, оптимальные режимы обработки предотвращают износ инструмента |

Дополнительные аспекты в токарной обработке цветных металлов

Кроме основных этапов обработки, стоит обратить внимание на следующие моменты:

- Контроль качества: Регулярный мониторинг параметров обработки, измерение геометрических размеров и анализ поверхности заготовки помогут своевременно корректировать процесс и предотвратить дефекты.

- Автоматизация процесса: Использование программного обеспечения для моделирования и оптимизации режимов резания способствует достижению стабильного качества и экономии времени при массовом производстве.

- Поддержание оборудования: Плановое техническое обслуживание станков и обновление технологических программ позволяют избежать неожиданных простоев и увеличить производительность.

- Обучение персонала: Регулярное повышение квалификации операторов и инженеров способствует правильному выбору режимов обработки и эффективному использованию современного оборудования.

Где приобрести оборудование и услуги по токарной обработке?

Компания Симиди – это производитель на заказ, специализирующийся на токарной обработке цветных металлов. Мы предлагаем полный спектр услуг по обработке алюминия, латуни, меди и бронзы с применением современного оборудования и передовых технологий. Наши специалисты готовы предложить комплексные решения, включая подбор оптимального инструмента, настройку режимов резания и обеспечение стабильного контроля качества на всех этапах производства.

Мы работаем по индивидуальному заказу и гарантируем высокую точность обработки, сокращение производственных затрат и соблюдение всех технических требований. Кроме того, для расширения возможностей производства мы осуществляем токарную обработку полиамида и предлагаем услуги по фрезеровке металла на заказ. Свяжитесь с нами для получения дополнительной информации, консультаций и выгодных предложений по сотрудничеству!