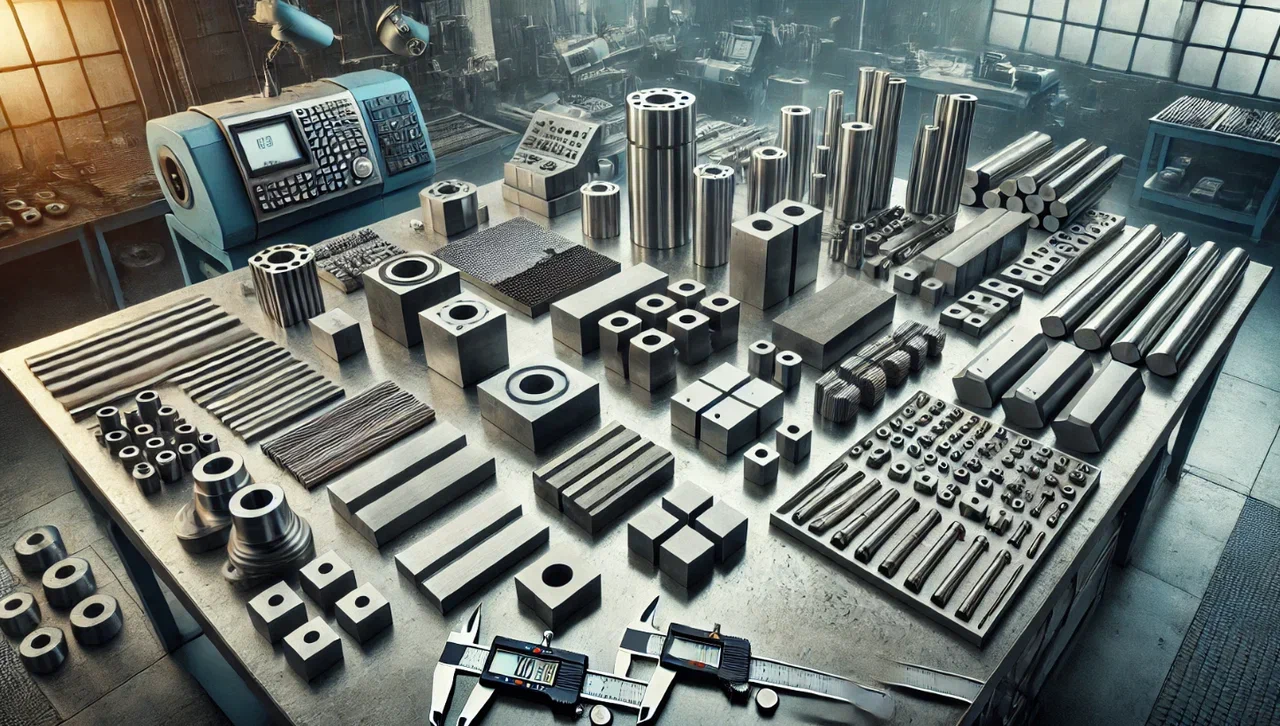

Металлообработка — это основополагающий процесс в машиностроении и производстве, а токарные и фрезерные работы являются одними из наиболее важных её составляющих. Эти методы обработки применяются для создания сложных деталей из металлов, таких как сталь, алюминий, медь и другие материалы. Несмотря на их широкое использование, каждый из этих процессов имеет свои особенности, которые нужно учитывать при проектировании и производстве изделий.

Токарные работы: принципы и особенности

Токарная обработка — это метод металлообработки, при котором заготовка вращается вокруг своей оси, а режущий инструмент, неподвижно закрепленный на станке, срезает слой материала для достижения желаемой формы. Этот процесс наиболее эффективен для создания цилиндрических деталей, таких как валы, втулки, шкивы, фланцы и резьбовые элементы.

Основные этапы токарной обработки:

- Подготовка материала: Заготовка помещается в патрон токарного станка, где она закрепляется и подготавливается к обработке.

- Резание: Инструмент медленно приближается к вращающейся заготовке и начинает удалять материал, придавая детали нужную форму. Инструмент может двигаться как вдоль оси вращения (продольное точение), так и перпендикулярно оси (поперечное точение).

- Отделочные операции: После достижения основной формы проводятся операции, которые улучшают качество поверхности и обеспечивают точные размеры.

Преимущества токарных работ:

- Высокая точность обработки цилиндрических деталей.

- Способность создавать детали с резьбой.

- Подходит для обработки различных металлов и их сплавов.

- Возможность массового производства идентичных деталей.

Фрезерные работы: принципы и особенности

Фрезерные работы — это процесс резания, при котором вращающийся многозубый инструмент (фреза) обрабатывает материал заготовки, находящейся в неподвижном состоянии или совершающей сложные движения. В отличие от токарной обработки, фрезерные работы позволяют изготавливать детали со сложной геометрией и плоскими поверхностями.

Основные этапы фрезерной обработки:

- Закрепление заготовки: Материал закрепляется на столе фрезерного станка с помощью тисков или крепежных устройств.

- Выбор фрезы: В зависимости от материала и сложности детали выбирается тип фрезы — торцевые, цилиндрические, угловые, фасонные и другие.

- Процесс резания: Фреза вращается с высокой скоростью и удаляет слой материала, формируя деталь. Фрезерный станок может двигать заготовку в разных направлениях, создавая детали со сложной формой.

Преимущества фрезерных работ:

- Возможность обработки сложных форм и деталей с разнообразными поверхностями.

- Применение как для плоских, так и для криволинейных поверхностей.

- Высокая точность при работе с большими объемами материала.

- Гибкость в выборе режущего инструмента для различных задач.

Современные технологии в токарных и фрезерных работах

Современные токарные и фрезерные станки оснащаются числовым программным управлением (ЧПУ), что позволяет автоматизировать процесс обработки и добиваться высокой точности и повторяемости. Системы ЧПУ позволяют предварительно запрограммировать все этапы обработки, что значительно ускоряет производство и снижает количество ошибок.

Преимущества станков с ЧПУ:

- Высокая точность и стабильность производства даже при массовом изготовлении.

- Возможность обработки сложных и нестандартных деталей с минимальным вмешательством оператора.

- Сокращение времени на переналадку станков для разных деталей.

- Возможность обработки твёрдых материалов с минимальным износом инструмента.

Советы по улучшению эффективности токарных и фрезерных работ

- Выбор правильного инструмента: Используйте инструменты, специально разработанные для обработки конкретных материалов. Например, для твердых металлов лучше выбирать инструменты с алмазным покрытием, что снижает износ и повышает точность резания.

- Оптимизация режимов резания: Настройте оптимальные параметры — скорость, подачу, глубину резания. Это увеличит производительность и уменьшит износ инструмента.

- Регулярное техническое обслуживание: Регулярно обслуживайте оборудование и проверяйте точность станков. Это уменьшает вероятность поломок и увеличивает срок службы оборудования.

- Использование смазочно-охлаждающих жидкостей: Применение качественных СОЖ снижает трение и температуру в зоне резания, что улучшает качество обработки и продлевает срок службы инструмента.

- Автоматизация и ЧПУ: Внедрение ЧПУ-технологий поможет повысить точность, сократить количество ошибок и увеличить производительность. Автоматизация позволяет обрабатывать сложные детали с минимальным вмешательством человека.

Токарные и фрезерные работы — это два ключевых процесса металлообработки, которые играют важную роль в современных производственных цепочках. Благодаря высокой точности и гибкости, эти методы позволяют изготавливать сложные детали для самых разнообразных отраслей, от автомобилестроения до авиакосмической промышленности. Интеграция технологий ЧПУ значительно расширила возможности обработки и сделала производство более эффективным и экономичным. Компания Симиди предлагает токарные работы на ЧПУ, фрезерные работы на ЧПУ и токарно-фрезерные работы на заказ для точного изготовления деталей любой сложности.